In-Line Recyclinganlagen für thermoplastische Kunststoffe | Hybrid

Aufgrund seiner flexiblen Aufgabe deckt das HYBRID-System alle Anforderungen einer modernen Spinnvliesproduktion bezüglich der Abfallaufbereitung ab. Neben Rollenware (incl. Masterrollen) lassen sich lose Abfälle ebenso zurückführen wie Randstreifen, die direkt vom Umwickler abgesaugt werden. Selbst bei Hochgeschwindigkeitsumwicklern mit Geschwindigkeiten größer 1.500 m/min ist eine direkte Randstreifenrückführung gewährleistet. Somit lässt sich die verfügbare Wickelbreite optimal ausnutzen und in vielen Fällen eine Erhöhung der nutzbaren Wickelbreite erreichen. Die Materialzuführung in die Extruder wurde so konzipiert, dass der Produktionsbereich nicht kontaminiert wird und erlaubt somit auch den Einsatz im Hygene- bzw. Medzinbereich.

Volle Integration in den Produktionsprozess

Die Schneidmühle wird idealerweise in einem separaten Raum in der Nähe des Wicklers/Umwicklers positioniert. Neben einem Rolleneinzug zur Zuführung von Rollenware, können lose Schnittabfälle manuell zugeführt werden. Für die direkte Randstreifenrückführung ist die Schneidmühle mit einem Zyklon ausgestattet. Ein Silo dient zur Zwischenlagerung und ermöglicht die Randstreifenabsaugung in Verbindung mit im Batchprozeß arbeitenden Umwicklern.

Bei der Entwicklung der HYBRID-Systeme wurde darauf Wert gelegt, dass diese sich komplett in den Produktionsprozess integrieren lassen. Im Master-Slave-Modus wird eine einmal eingestellte prozentuale Rückführquote konstant gehalten. D.h. bei Durchsatzänderungen an der Produktionsanlage wird das HYBRID-System automatisch nachgeführt. In Verbindung mit der material- und energieschonenden Aufbereitung lassen sich somit hohe Rückführquoten ohne Qualitätseinbußen erzielen.

Funktionsweise

- Vorzerkleinerung, üblicherweise durch eine Schneidmühle.

- Das vorzerkleinerte Aufgabegut wird mittels Gebläse in das Extrudersilo transportiert.

- Ein im Silo integriertes Rührwerk stellt werkstoffunabhängig eine gleichmäßige Beschickung des Extruders sicher. Der Extruder wird dann mit dem vorzerkleinerten Material beschickt.

- Im Extruder, dem Herzstück der Anlage, wird das Material schließlich unter sauerstoffabschluss und somit ohne Oxidation schonend aufgeschmolzen.

- Es gelangt zunächst in den nachfolgend angeordneten Siebwechsler und weiter in den Granulierkopf, wo die Schmelze zu Granulat verarbeitet und anschließend in einer Zentrifuge getrocknet wird.

- Das Granulat wird mittels eines Gebläses in eine Big-Bag Station, ein Silo oder einen Container transportiert

Anwendungsbereiche

- Für thermoplastische Kunststoffe

- Wiederverwertung von Randbeschnitt, Anfahrrollen und Ausschuss, der in der kunststoffverarbeitenden Industrie anfällt

- Für unterschiedliche Eingangsmaterialien ausgelegt, z.B.: Folien und Vliese Spritzgießteile, Profile, Rohre, Anfahrklumpen, Mahlgut, Hohlkörper, Fasern, Garne, Monofilamente und vieles mehr

- Geeignet auch für bedruckte und beschichtete Materialien!

- Sauberer Produktionsausschuss als auch leicht verunreinigte und feuchte Materialien können gleichermaßen verarbeitet werden

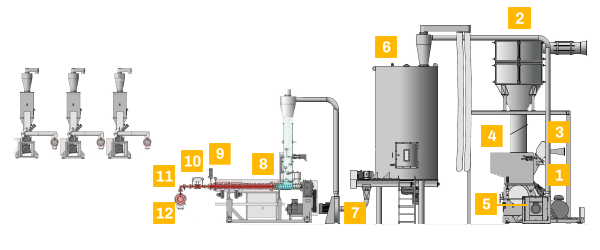

Die Grafik zeigt den grundsätzlichen Aufbau einer HYBRID Anlage mit 3 Recyclinglinien

- 1. Schneidmühle

- 2. Zyklon mit Ionisator

- 3. Rolleneinzug

- 4. Einwurföffnung

- 5. Gebläse

- 6. Vorratssilo

- 7. Gebläse

- 8. Extruder mit Bunkersilo

- 9. Siebwechsler

- 10. Schmelzepumpe

- 11. Schmelzeleitung

- 12. Produktionsanlage

Vorteile unserer In-line Regranulieranlagen

Unser Lieferprogramm umfasst Standardsysteme mit Materialdurchsatzleistungen von 30 kg/h bis zu ca. 250 kg/h (je Extruder)

Variable Materialzuführung: manuel vom Anlagenbediener, pneumatisch durch eine Förderleitung und vollautomatisch mit einem Rolleneinzug

Es lässt sich Rollenware mit über 4,2 m Breite (abhängig vom Flächengewicht) dem System über den Rolleneinzug der Schneidmühle einziehen

Direkte Beförderung der Randstreifen mit Geschwindigkeiten von bis zu 1.500 m/min. Das Aufwickeln der Randstreifen im Umwickler entfällt

Direkte Einspeisung der Kunststoffschmelze in den Produtionsextruder. Der Zwischenschritt Granulierung entfällt ersatzlos

Das Hybrid System wird komplett in den Produktionsprozess integriert. Eine einmal eingestellt Rückführquote wird konstant gehalten. Bei Durchsatzänderungen der Produktionsanlage wird das Hybrid System automatisch nachgeführt

Eine integrierte Schmelzedosierpumpe gewährleistet eine exakt definierte Rückführquote

Ein integrierter Siebwechsler dient der Beseitigung von Kontaminationen in der Schmelze

Der Energieverbrauch ist im Vergleich zu OFF-LINE Systemen um die Hälfte günstiger

Der gesamte Prozess ist material- und energieschonend. Es findet keine Vorverdichtung oder thermische Vorbehandlung statt. Dadurch wird das Material nicht vorbelastet

Extruderanlagen Offline

Unsere Recyclingextruder – optimiert für die Zuführung von leichten, nicht rieselfähigen Aufgabegütern.

Zu ExtruderanlagenRandstreifen Sikorex

Die SIKOREX Baureihe bilden die Grundlage für eine wirtschaftliche Aufbereitung – optimiert für die Rückführung von Rollenware oder für die direkte Randstreifenrückführung.

Zu Randstreifen SikorexRandstreifen Hybrid

Das HYBRID-System deckt alle Anforderungen einer modernen Spinnvliesproduktion ab – selbst bei Hochgeschwindigkeitsumwicklern mit Geschwindigkeiten größer 1.500 m/min ist eine direkte Randstreifenrückführung gewährleistet.

Zu Randstreifen HybridWaschanlagen

Unsere Waschanlage mit Friktionswäscher und der patentiertem Naßtrennstufe mit integrierter Vorflotation ermöglichen überdurchschnittliche Reinheitsgüten, selbst bei starkt verschmutztem Aufgabegut.

Zu Waschanlagen